Описание

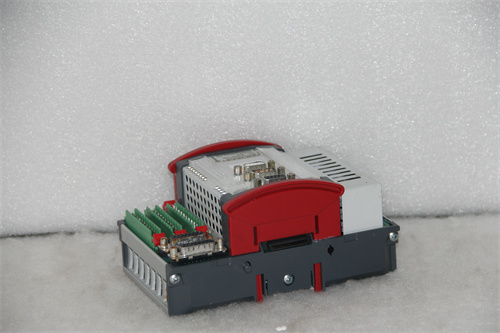

Описание продукта DCS RDC2

DCS RDC2 — распределенная система автоматизации (Distributed Control System), разработанная для zentralized управления и мониторингом промышленных процессов в реальном времени. Эта система предназначена для интеграции различных производственных установок, таких как реакторы, турбины и конвейеры, обеспечивая плавный обмен данными между контроллерами, сенсорами и управляемыми устройствами. DCS RDC2 сочетает в себе высокую надежность, расширяемость и встроенные функции безопасности, делая ее неотъемлемой для энергетических установок, химической промышленности иurboчных plantaх. [Введите ссылку здесь, enwrapping её вокруг DCS RDC2: DCS RDC2]

Технические параметры DCS RDC2

- Архитектура: Распределенная (модульная), и избыточность

- Контроллеры:

- Процессор: 64-битный multicore, частота до 2,5 GHz

- Память: 16 GB RAM, 256 GB SSD ( 1 TB)

- Вводо-выводные модули:

- Дискретные каналы: до 4096 DI/DO (24 V DC/120 V AC)

- Аналоговые каналы: до 2048 AI/AO (4–20 mA/0–10 V)

- ** Kommunication protocols**:

- Profinet, Ethernet/IP, Modbus TCP, OPC UA

- Специальные протоколы: S2I (System to System Interface)

- Рабочее напряжение:

- КONTROL: 24 V DC (18–32 V DC)

- SILOB: 100–240 V AC (50/60 Hz)

- Рабочая температура: 0°C–55°C (контроллер), -40°C–+70°C (внешние модули)

- Стандарты: IEC 61508 (SIL 3), EN 61131-3 , ISO 26262 (функциональная безопасность)

Преимущества и особенности DCS RDC2

- Высокая надежность и избыточность: Поддержка Hot Standby конфигурациис автоматическим переключением на резервный контроллер при сбое, что обеспечивает бесперебойную работу в критических процессах нефтегазовой промышленности или ядерных электростанций.

- Реaltime-обработка данных: Часовой такт до 1 ms и параллельная обработка задач позволяют управлять быстрыми процессами, такими как регулирование давления в газопроводах или скорость вращения турбин.

- Интуитивный интерфейс: Графическое администрирование через SCADA-платформу с 3D-визуализацией процессов, а также мобильное приложение для remotemonitoring в реальном времени.

- Расширяемость и интеграция: Модульная архитектура позволяет легко добавлять новые контроллеры или вводо-выводные модули, а поддержка.open protocols упрощает интеграцию с tercerparty системами МЭУ или ERP.

- Встроенная функциональная безопасность: Соответствие стандарту SIL 3, функции аварийного останова (ESD) и ограничений параметров для предотвращения аварий в химических реакторах илиurboчных системах.

Применение DCS RDC2 в отраслях

- Энергетические установки:

- Автоматизация управления kombined-cycle турбин в ТЭЦ, оптимизация энергетической эффективности при изменении нагрузки.

- Мониторинг и контроль ядерных реакторов с реальным времени передачей данных в центральное управление.

- Химическая промышленность:

- Реализация komplexных алгоритмов регулирования в полимеризационных реакторах, контроль дозировки мономеров и температуры процесса.

- Автоматизация процессов переработки нефти, включая контроль хода вентилей, насосов и термообменников в.refinery установках.

- Автоматизация производственных линий:

- Контроль роботов сборки, окрашивания ина automobile фабриках, координация с конвейерами и системами качества.

- Координация процессов литья, прокатки и механической обработки металлов в машиностроении с Realtime-отслеживанием параметров.

- Логистика и xanhронные технологии:

- Автоматизация сортировочных линий в логистических центрах, управление роботами-паллетизаторами и AGV-транспортерами.

- Контроль климатических режимов в автоматизированных холодильных камерах, включая регламентацию температуры, влажности и атмосферных параметров.

Сравнение с konkurентными продуктами DCS RDC2

По сравнению с аналогичными DCS (например, Emerson DeltaV и Siemens PCS 7):

- Улучшенная совместимость с цифровыми платформами: Интеграция с Cloud-платформами для Predictive maintenance и цифровых двойников versus традиционные архитектуры конкурентов, ускоряющая внедрение Industrie 4.0.

- Вышея производительность в Realtime-задачах: Многопоточная обработка и Flash-память для быстрого доступа к данным versus 不亦 fficientные алгоритмы у некоторых конкурентов.

- Расширенный диапазон temperatures: Работа контроллера при +55°C без дополнительной вентиляции versus +45°C у конкурентов, что делает систему пригодной для суровых условий в нефтегазовой промышленности.

Советы по выбору и предостережения DCS RDC2

- При выборе: Оцените сложность процессов, количество вводо-выводных каналов, необходимость в функциональной безопасности (SIL) и требования к цифровой трансформации.

- Инсталляция:

- Установить контроллеры и вводо-выводные модули в специальные industrial rack, соблюдаяSPACING между модулями (2 slots для вентиляции).

- Использовать CAT6A экранированные кабели для Ethernet, а также оптические кабели для длинных расстояний (≥100 м).

- Конфигурация:

- В программе конфигурации определить зоны безопасности (SIL 2/SIL 3), настроить избыточные каналы для критических параметров.

- Разделить сеть на VLAN для производственных и административных трафиков, активировать QoS для приоритетной передачи сигналов аварийного останова.

- Обслуживание:

- Ежедневно проверять LED-индикаторы контроллеров (Run/Standby/Fault) и состояние вводо-выводных модулей.

- Регулярно архивировать конфигурацию и historische данные на внешних NAS или в облаке, выполнять тесты восстановления.

- Предостережения:

- Неежемесячное обновление firmware и ПО для получения новых функций, исправлений безопасности.

- В зонах с высокой электромагнитной активностью использовать Ferrite кольца на кабелях и дополнительно заземлить rack.

- При работе с избыточными системами务必 ensure, что все модули синхронизированы и firmware версии совпадают.

RDC2