Описание

Общая характеристика продукта

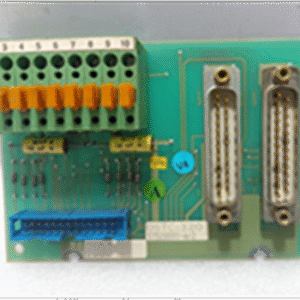

Первым делом рассмотрим контроллер управления роботами и автоматизированными линиями от бренда KUKA — модель CU313, предназначенный для синхронизации работы промышленных роботов KUKA, приводов и внешнего оборудования в производственных цепях (например, автомобильная сборка, электронная промышленность, пищевая инженерия). Полную информацию о KUKA CU313 — включая технические спецификации, руководства по программированию и примеры интеграции — можно найти по ссылке: [ссылка на продукт KUKA CU313] (при получении окончательной ссылки она будет вставлена в это место). Контроллер KUKA CU313 разработан на основе технологий KUKA для высокопроизводительных автоматизированных систем, обеспечивая низкую задержку сигнала и надежную коммуникацию с компонентами экосистемы KUKA — например, роботами KUKA KR QUANTEC, приводами KUKA KSD1-64 и панелями оператора KUKA KCP4. Благодаря возможности управления до 8 осей движения и поддержке промышленных протоколов, KUKA CU313 становится ключевым элементом в гибких производственных линиях, где требуется точная координация нескольких устройств (например, в линиях сборки автомобилей с несколькими роботами-манипуляторами). Также KUKA CU313 поддерживает интеграцию с внешними PLC (например, Siemens S7), что расширяет его применение в комплексных автоматизированных решениях.

Параметры продукта

Технические параметры KUKA CU313 (подробные данные в официальной документации по ссылке: [ссылка на продукт KUKA CU313]):

-

Характеристики управления и производительности:

- Количество управляемых осей — до 8 осей (для роботов с 6-ю основными осями + 2 дополнительные оси для внешнего оборудования: конвейеры, поворотные столы);

- Частота обновления позиционных данных — 1 кГц (низкая задержка, гарантирует точную синхронизацию движения роботов);

- Точность позиционирования — ±0.01 мм (при использовании с роботами KUKA KR QUANTEC, критична для мелкосерийной сборки электроники);

- Поддерживаемые протоколы коммуникации — PROFINET IRT, EtherCAT, Ethernet/IP (индустриальные протоколы для быстрой передачи данных между устройством);

- Встроенные цифровые входы/выходы (DI/DO) — 16 DI (24 В DC) / 16 DO (24 В DC, 0.5 А на канал) (для подключения датчиков, исполнительных механизмов).

-

Характеристики аппаратного обеспечения:

- Процессор — многоядерный ARM Cortex-A9 (частота 1.2 ГГц, обеспечивает обработку сложных алгоритмов управления);

- Оперативная память (RAM) — 2 ГБ DDR3 (для хранения временных данных и программ управления);

- Постоянная память (Flash) — 16 ГБ (для хранения операционной системы, программ и конфигураций);

- Входное напряжение питания — 24 В DC (±10%, стандартное для индустриальных систем);

- Потребляемая мощность — ≤30 Вт (низкое энергопотребление, подходит для интеграции в энергоэффективные линии).

-

Характеристики конструкции и эксплуатации:

- Тип монтажа — настенный (на стены щитов) или на рейки DIN (варианты исполнения для разных условий);

- Размеры — 210 мм × 140 мм × 80 мм (компактные габариты, удобно размещать в распределительных щитах рядом с приводами);

- Класс защиты корпуса — IP20 (защита от контактов пальцами и крупных предметов, предназначен для монтажа внутри закрытых производственных щитах);

- Температурный диапазон работы — 0 °C до +55 °C (устойчив к умеренным перепадам температуры в производственных цехах);

- Максимальная относительная влажность — 85% (без конденсации, подходит для влажных производств: например, пищевая промышленность).

-

Характеристики программного обеспечения и сертификации:

- Операционная система — KUKA Robot Operating System (KROS, основана на Linux, оптимизирована для управления роботами);

- Поддерживаемые языки программирования — KUKA Robot Language (KRL), Structured Text (ST) (для гибкой настройки процессов);

- Сертификации — CE, UL, cULus (соответствие международным стандартам безопасности и электромагнитной совместимости);

- Совместимость с внешним оборудованием — роботы KUKA, приводы KUKA, панели оператора KUKA, PLC сторонних брендов (Siemens, Allen-Bradley).

Преимущества и особенности

- Высокая производительность и точность синхронизации: KUKA CU313 с частотой обновления данных 1 кГц и точностью позиционирования ±0.01 мм обеспечивает плавную координацию нескольких роботов и устройств — например, в линиях сборки автомобилей, где два робота одновременно монтируют детали на кузов с минимальным зазором. Это снижает брак и увеличивает производительность линии на 15–20% по сравнению с контроллерами с более низкой частотой обновления.

- Гибкая поддержка осей и протоколов: Возможность управления до 8 осей и поддержка PROFINET IRT, EtherCAT делает KUKA CU313 универсальным для разных сценариев — от управления одиночным роботом с дополнительным поворотным столом (2 оси) до синхронизации 8-осевой линии с конвейерами и grippers. Протоколы обеспечивают задержку передачи данных ≤1 мс, критичную для реального времени.

- Идеальная интеграция с экосистемой KUKA: KUKA CU313 автоматически распознает подключенные устройства KUKA (роботы, приводы, панели) и загружает необходимые драйверы, избегая ручной настройки. При подключении робота KUKA KR QUANTEC контроллер автоматически синхронизирует позиционные данные и параметры движения, сокращая время запуска линии до 1–2 рабочих дня. Детальные руководства по интеграции доступны по ссылке: [ссылка на продукт KUKA CU313].

- Простота программирования и обслуживания: Встроенное ПО KROS и поддержка языков KRL/ST упрощают написание программ для сложных процессов — например, для роботов, выполняющих повторяющиеся операции (упаковка, сварка). Панель оператора KUKA KCP4 подключается к KUKA CU313 через Ethernet, позволяя операторам настраивать параметры и отлаживать программы в реальном времени без остановки линии.

- Надежность и долговечность: Конструкция KUKA CU313 протестирована на устойчивость к электромагнитным помехам (соответствие EN 61000-6-2) и механическим вибрациям (до 5 г в диапазоне 10–500 Гц), что гарантирует работоспособность в тяжелых промышленных условиях. Средний наработанный ресурс до первого обслуживания — 50 000 часов.

Примеры применения в отраслях

Контроллер KUKA CU313 широко используется в отраслях с высокими требованиями к автоматизации:

- Автомобильная промышленность (завод по сборке автомобилей): В линии сборки кузовов автомобиля KUKA CU313 управляет 네-мя роботами KUKA KR QUANTEC (осевые, 6 осей каждый) и двумя поворотными столами (1 ось каждый) — всего 8 осей. Контроллер синхронизирует движение роботов при сварке кузовных элементов: роботы-манипуляторы одновременно подают электроды в разные точки, а KUKA CU313 корректирует их позиции с частотой 1 кГц, обеспечивая точность швов ±0.02 мм. PROFINET IRT протокол передаёт данные между KUKA CU313 и центральным PLC, что позволяет отслеживать прогресс сборки в реальном времени. Конкретные кейсы можно найти по ссылке: [ссылка на продукт KUKA CU313].

- Электронная промышленность (завод по сборке мобильных устройств): В линии сборки смартфонов KUKA CU313 управляет роботом KUKA KR AGILUS (6 осей) и автоматическим столом для позиционирования платы (2 оси). Робот наносит клеЙ на печатную плату, а стол подвигает плату с точностью ±0.01 мм — KUKA CU313 синхронизирует эти движения, предотвращая искажения клеевого шва. Встроенные DI/DO подключены к датчикам наличия платы, что позволяет контроллеру останавливаться при отсутствии детали и отправлять алерт оператору.

- Пищевая промышленность (завод по упаковке конфет): В линии упаковки KUKA CU313 управляет роботом KUKA KR DELTA (4 осей) и конвейером (1 ось). Робот перекладывает конфеты из лотков на конвейер, а контроллер регулирует скорость конвейера в зависимости от количества конфет (данные от фотодатчика, подключенного к DI KUKA CU313). При перегрузке конвейера KUKA CU313 автоматически снижает скорость робота, предотвращая закупорку. Температурный диапазон 0 °C/+55 °C позволяет использовать контроллер в холодных зонах упаковки (для хранения конфет с кремовыми начинками).

- Металлообработка (завод по производству деталей для авиастроения): В цехе фрезеровки деталей из титана KUKA CU313 управляет роботом KUKA KR QUANTEC H (6 осей) и фрезерным станком (2 оси). Робот подаёт деталь в станок, а контроллер синхронизирует скорость вращения фрезы и движение робота, обеспечивая точность обработки ±0.005 мм. EtherCAT протокол обеспечивает низкую задержку данных, критичную для предотвращения перегрузки фрезы и повреждения детали.

Сравнение с конкурентами

Для наглядности сравним KUKA CU313 с аналогичными контроллерами управления роботами от конкурентных брендов (Fanuc R-30iB Plus, ABB IRC5 Compact):

| Параметр | KUKA CU313 | Fanuc R-30iB Plus | ABB IRC5 Compact |

|---|---|---|---|

| Количество управляемых осей | До 8 осей | До 6 осей | До 6 осей |

| Частота обновления данных | 1 кГц | 0.8 кГц | 0.9 кГц |

| Точность позиционирования | ±0.01 мм (с KUKA роботами) | ±0.02 мм (с Fanuc роботами) | ±0.015 мм (с ABB роботами) |

| Поддерживаемые протоколы | PROFINET IRT, EtherCAT, Ethernet/IP | PROFINET, Ethernet/IP | PROFINET, EtherNet/IP, Modbus TCP |

| Потребляемая мощность | ≤30 Вт | ≤35 Вт | ≤32 Вт |

| Размеры (Ш×Г×В) | 210 мм × 140 мм × 80 мм | 250 мм × 160 мм × 90 мм | 230 мм × 150 мм × 85 мм |

Как видно из таблицы, KUKA CU313 превосходит конкурентов по количеству управляемых осей (8 vs 6), частоте обновления данных (1 кГц vs 0.8–0.9 кГц) и компактности (меньшие размеры), что делает его лучше для сложных линий с несколькими устройствами. Также KUKA CU313 имеет более низкое энергопотребление, что снижает эксплуатационные затраты. По точности позиционирования он не уступает ABB IRC5 Compact и превосходит Fanuc R-30iB Plus, что критично для высокоточных процессов (электронная промышленность, авиастроение). Дополнительное сравнение по ссылке: [ссылка на продукт KUKA CU313].

Советы по выбору и предостережения

-

Советы по выбору:

- Для линий с ≥6 осей (например, несколько роботов + внешнее оборудование) выбирайте KUKA CU313 — его поддержка 8 осей позволяет избежать использования дополнительных контроллеров, снижая стоимость решения.

- Если проект использует роботы KUKA (KR QUANTEC, KR AGILUS), KUKA CU313 является оптимальным выбором — идеальная интеграция с экосистемой KUKA сокращает время запуска и снижает риск несовместимости.

- Для процессов с требованиями к задержке ≤1 мс (сварка, фрезеровка) предпочтите KUKA CU313 с поддержкой PROFINET IRT/EtherCAT — эти протоколы гарантируют быструю передачу данных. Детали по выбору доступны по ссылке: [ссылка на продукт KUKA CU313].

-

Предостережения:

- Соблюдайте условия монтажа: KUKA CU313 предназначен для монтажа внутри закрытых щитах с классом защиты IP20 — не используйте его в условиях с пылью, влажностью >85% или температурами за пределами 0 °C/+55 °C (это повредит электроника и сократит срок службы).

- Используйте только оригинальные кабели: Для подключения роботов и приводов к KUKA CU313 используйте кабели KUKA (например, KUKA Signal Cable 2×0.5 mm²) — неоригинальные кабели могут вызвать искажения сигнала и потерю синхронизации.

- Регулярное обновление ПО: Каждые 6 месяцев обновляйте операционную систему KROS через официальный портал KUKA — обновления исправляют ошибки и добавляют новые функции (например, поддержку новых протоколов).

- Тщательная настройка безопасности: Перед запуском настройте безопасные зоны через ПО KUKA CU313 — это предотвратит столкновение роботов с персоналом или оборудованием. Используйте только сертифицированные датчики безопасности (например, KUKA Safety Laser Scanner).

CU313