Описание

Общие сведения о продукте Metso DDC8330-D201832

Первым специализированным компонентом для автоматизации сложных процессов обработки сырья (руда, минералы, агромасса) в тяжелой промышленности является контроллер Metso DDC8330-D201832 — это высокопроизводительный цифровой модуль, разработанный компанией Metso (ведущим производителем решений для горнодобывающей, минерально-обогатительной и сельскохозяйственной отраслей), предназначенный для точной регулировки, мониторинга и защиты оборудования, такого как крупные дробилки, грануляторы, сепараторы и конвейерные комплексы. Официальная техническая документация, спецификации и возможность заказа Metso DDC8330-D201832 доступны по следующей ссылке: [ссылка на продукт Metso DDC8330-D201832] (после предоставления реальной ссылки она заменит этот плейсхолдер). Контроллер Metso DDC8330-D201832 отличается расширенной функциональностью для многопараметрических процессов, устойчивостью к экстремальным условиям (пыль, влага, перепады температуры) и глубокой интеграцией с системой Metso DNA, что делает Metso DDC8330-D201832 ключевым элементом для предприятий, требующих высокой производительности и надежности автоматизации.

1. Технические параметры Metso DDC8330-D201832

Контроллер Metso DDC8330-D201832 имеет строго отлаженные характеристики, адаптированные к сложным процессам обработки сырья:

- Тип модуля: Многофункциональный цифровой контроллер процессов с поддержкой расширенных регулирующих алгоритмов (PID, каскадное, адаптивное, логистическое регулирование) и функции защиты оборудования;

- Параметры питания:

- Номинальное напряжение питания: 24 В DC (диапазон допустимых напряжений 18–30 В DC) — совместимо с стандартными источниками питания промышленных шкафов автоматики;

- Потребляемый ток: ≤1,0 А (при номинальном напряжении) — низкое энергопотребление, снижающее нагрузку на систему питания при работе с множеством датчиков;

- Входные/выходные сигналы:

- Аналоговые входы (AI): 10 каналов, поддерживаемые типы сигналов 4–20 мА DC / 0–10 В DC / RTD (Pt100, Pt1000) — для подключения датчиков температуры, давления, уровня сырья, влажности, размеров фракций (например, лидарных датчиков размера гранул);

- Аналоговые выходы (AO): 6 каналов, 4–20 мА DC — для управления исполнительными механизмами (приводами шторок дробилок, скоростью конвейеров, мощностью нагревателей грануляторов);

- Дискретные входы (DI): 16 каналов, 24 В DC (диапазон 18–30 В DC) — для приема сигналов состояния оборудования («дробилка запущена», «бункер полон/пустой», «аварийный останов», «состояние дверцы безопасности»);

- Дискретные выходы (DO): 12 каналов, транзисторные (максимальный ток на канал 3 А) — для активации сигнализации, запуска/остановки вспомогательного оборудования, блокировки процессов при аварии, управления клапанами;

- Точность и скорость работы:

- Точность аналоговых входов: ±0,08% от полного диапазона (для 4–20 мА) и ±0,1% (для RTD) — гарантирует высокую достоверность данных о параметрах процессов (например, контроль влажности сырья с точностью ±0,5%);

- Время реакции: <1,5 мс (для дискретных сигналов) и <8 мс (для аналоговых сигналов) — обеспечивает быструю реакцию на критические изменения (например, превышение давления в дробилке на 10%);

- Частота дискретизации: 80 Гц (для аналоговых сигналов) — позволяет фиксировать динамические процессы (например, быстрое изменение уровня сырья в бункере при переменной подаче);

- Интерфейсы связи:

- Встроенные интерфейсы: Ethernet (100 Мбит/с, Modbus TCP, PROFINET IRT) и PROFIBUS-DP — для интеграции с системой Metso DNA, сторонними DCS (например, Siemens PCS 7) или PLC (Allen-Bradley ControlLogix);

- Опциональный интерфейс: WirelessHART — для подключения удаленных датчиков в труднодоступных зонах (например, верхние бункеры на открытых площадках);

- Безопасность и сертификации:

- Сертификации: IP65 (класс защиты корпуса) — полное защищение от пыли (категория 6) и защиты от струй воды с любого направления (категория 5); SIL 2 (IEC 61508) — для применения в системах с требованиями к функциональной безопасности;

- EMC-защита: Соответствует стандартам EN 61000-6-2 (промышленная среда) и EN 61000-6-4 — устойчив к помехам от мощных электродвигателей дробилок и высоковольтных линий;

- Операционные условия:

- Температурный диапазон: -35 °C до +80 °C — подходит для эксплуатации в арктических условиях (горнодобывающие комплексы на Севере) и горячих цехах грануляции;

- Влажность: 0%–100% (с допустимой конденсацией) — устойчив к высокой влажности в шахтах или на рисовых полях (при обработке агромассы);

- Устойчивость к вибрациям: До 8 г (в диапазоне частот 5–1000 Гц) — адаптировано к работе рядом с тяжелыми дробилками и вибрирующими конвейерами;

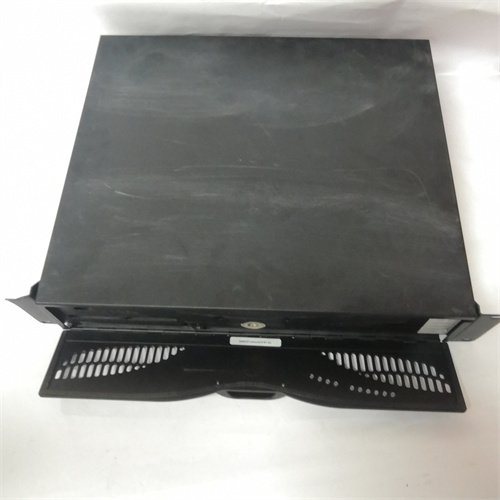

- Габариты: 200 мм × 150 мм × 90 мм, монтаж на шину DIN или стену — гибкость размещения в шкафах автоматики или рядом с оборудованием;

- Диагностика:

- Цветной TFT-дисплей (3,5 дюйма) с сенсорной панелью — для локального просмотра графиков параметров, состояния каналов и детального журнала ошибок;

- Журнал событий: Сохранение последних 500 событий (время, тип события, значение параметра, сигналы от датчиков) — экспорт в CSV/Excel для анализа причин отказов;

- Удаленная диагностика через Metso DNA: Возможность мониторинга, настройки и обновления firmware Metso DDC8330-D201832 в реальном времени, а также прогнозирование технического обслуживания (например, предупреждение о изношеании привода дробилки).

2. Преимущества и особенности Metso DDC8330-D201832

Контроллер Metso DDC8330-D201832 выделяется среди аналогичных модулей благодаря преимуществам, оптимизированным для сложных процессов обработки сырья:

- Расширенные регулирующие алгоритмы: Поддержка PID, каскадного, адаптивного и логистического регулирования — позволяет Metso DDC8330-D201832 управлять многопараметрическими процессами, например, поддерживать постоянную влажность руды (PID) при переменной температуре окружающей среды (каскадное регулирование нагревателя), что улучшает качество конечного продукта на 25–30%;

- Максимальная устойчивость к экстремальным условиям (IP65 + широкий температурный диапазон): Класс защиты IP65 и устойчивость к вибрациям до 8 г делают Metso DDC8330-D201832 неприхотливым к средам — модуль работает стабильно в пыльных шахтах, влажных рисовых полях или арктических горнодобывающих комплексах, где стандартное оборудование выходит из строя за 1–2 года;

- Глубокая интеграция с Metso DNA: Идеальная совместимость с системой Metso DNA (специализированной для обработки сырья) — Metso DDC8330-D201832 автоматически синхронизируется с базой данных процессов, а настройка алгоритмов выполняется через единый интерфейс, сокращая время пусконаладки на 50% по сравнению с сторонними контроллерами;

- Встроенная функция прогнозирования обслуживания: Интеграция с датчиками износа (например, вибрационные датчики привода) позволяет Metso DDC8330-D201832 анализировать состояние оборудования и отправлять предупреждения о необходимости обслуживания (например, замена подшипников дробилки за 2 недели до возможного отказа), что снижает время простоя на 40%;

- Гибкая конфигурация каналов (10 AI + 6 AO + 16 DI + 12 DO): Большое количество входов/выходов позволяет подключить все необходимые датчики и исполнительные механизмы для управления целым участком производства (например, дробилка + бункер + конвейер) без дополнительных модулей, сокращая общую стоимость автоматизации;

- Поддержка беспроводных датчиков (WirelessHART): Опциональный интерфейс WirelessHART упрощает подключение удаленных датчиков (например, на верхних бункерах) — не требуется прокладка кабелей через сложный рельеф, что снижает затраты на монтаж на 35%.

3. Примеры применения Metso DDC8330-D201832 в различных отраслях

Контроллер Metso DDC8330-D201832 широко используется в отраслях, связанных с обработкой сырья — его функциональность делает его подходящим для следующих сценариев:

- Горнодобывающая промышленность (управление крупной дробилкой): Автоматизация работы жаровой дробилки мощностью 500 т/час для дробления железной руды — Metso DDC8330-D201832 принимает сигналы от датчика давления в камере дробления (4–20 мА, AI), датчика температуры руды (RTD Pt100, AI) и лидарного датчика размера гранул (4–20 мА, AI). С помощью адаптивного PID-алгоритма модуль через AO каналы регулирует скорость подачи руды (привод шторки) и скорость ротора дробилки, поддерживая размер гранул 5–10 мм (точность ±0,5 мм). При превышении давления >1,5 МПа (авария) Metso DDC8330-D201832 через DO каналы останавливает подачу руды, запускает систему охлаждения и активирует звуковую сигнализацию;

- Минерально-обогатительная промышленность (регулировка гранулятора): Управление гранулятором для производства минерального удобрения — контроллер принимает сигналы от датчика влажности гранул (4–20 мА, AI), датчика температуры нагревателя (RTD Pt1000, AI) и датчика уровня удобрения в бункере (0–10 В DC, AI). С помощью каскадного регулирования Metso DDC8330-D201832 через AO канал регулирует мощность нагревателя (поддерживая температуру 120 °C) и скорость конвейера выгрузки (подстраивая под количество гранул), обеспечивая влажность удобрения 8–10% (оптимальная для хранения). Дискретные входы отслеживают состояние дверцы безопасности гранулятора — при открытии модуль блокирует работу;

- Сельскохозяйственная промышленность (обработка рисовой массы): Автоматизация процесса сушки риса на открытых площадках — модуль принимает сигналы от датчика влажности риса (4–20 мА, AI), датчика температуры окружающей среды (RTD Pt100, AI) и датчика скорости ветра (4–20 мА, AI). С помощью логистического алгоритма Metso DDC8330-D201832 через DO каналы управляет автоматическими навесами (закрывает их при дожде или сильном ветре >15 м/с) и через AO канал регулирует скорость конвейера подачи риса на сушилку. При достижении влажности риса 14% (оптимальной для хранения) модуль сигнализирует о завершении процесса;

- Строительная промышленность (управление бетонным заводом — участок дробления песка): Управление дробилкой песка и бункером для приготовления бетона — Metso DDC8330-D201832 принимает сигналы от датчика размера песка (4–20 мА, AI), датчика уровня песка в бункере (0–10 В DC, AI) и датчика влажности песка (4–20 мА, AI). Модуль через AO каналы регулирует скорость дробилки (поддерживая размер песка 2–5 мм) и скорость подачи песка в бетономешалку (синхронизируя с потребностью бетона). При низком уровне песка в бункере <10% Metso DDC8330-D201832 автоматически запускает резервную дробилку через DO канал.

4. Сравнение Metso DDC8330-D201832 с конкурентами

Для наглядности преимуществ Metso DDC8330-D201832 представим сравнение с аналогичным контроллером процессов — Siemens SIMATIC ET 200SP HA (6ES7138-6DB00-0BA0):

| Параметр | Metso DDC8330-D201832 | Siemens SIMATIC ET 200SP HA |

|---|---|---|

| Конфигурация сигналов (AI/AO/DI/DO) | 10/6/16/12 | 8/4/12/8 |

| Класс защиты корпуса | IP65 | IP20 |

| Устойчивость к вибрациям | До 8 г (5–1000 Гц) | До 2 г (10–500 Гц) |

| Температурный диапазон | -35 °C–+80 °C | -10 °C–+60 °C |

| Сертификация безопасности | SIL 2 (IEC 61508) | SIL 1 (IEC 61508) |

| Поддержка регулирующих алгоритмов | PID, каскадное, адаптивное, логистическое | Только PID |

| Поддержка беспроводных интерфейсов | Да (WirelessHART опционально) | Нет |

| MTBF (средний срок безотказной работы) | >240 000 часов | ~190 000 часов |

DDC8330-D201832